Messung der Auskleidungsdicke

Drehrohrofen: Auskleidungsdicke messen

Die Messung der Auskleidungsdicke von Drehrohröfen ist ein wichtiger Prozess in der Industrie, insbesondere in der Zementproduktion. Die Auskleidung eines Drehrohrofens besteht aus feuerfestem Material, das hohe Temperaturen und chemische Belastungen aushalten muss, um einen reibungslosen Produktionsprozess zu gewährleisten. Dabei ist die Dicke der Auskleidung von großer Bedeutung, weil sie direkten Einfluss auf die Effizienz, Sicherheit und Lebensdauer des Drehrohrofens hat. Die Auskleidungsdicke messen ist also ein wichtiger und elementarer Aspekt, wenn es um die Sicherheit von Drehrohröfen geht.

Warum die Messung der Auskleidungsdicke von Drehrohröfen wichtig ist

Lebensdauer und Betriebssicherheit: Die Auskleidung schützt den Drehrohrofen vor extremen Temperaturen und chemischen Reaktionen im Inneren. Eine ausreichende Dicke gewährleistet, dass der Ofen länger hält und weniger anfällig für Schäden oder Ausfälle ist, die durch Abnutzung oder Erosion verursacht werden.

Wärmeisolierung und Energieeffizienz: Eine intakte Auskleidung des Drehrohrofens trägt zur effizienten Isolierung des Ofens bei, was Wärmeverluste minimiert. So wird die Energieeffizienz des Drehrohrofens gesteigert und der Energieverbrauch reduziert.

Produktqualität: In bestimmten Industrien, wie z.B. der Zementproduktion, beeinflusst die Auskleidung des Drehrohrofens auf direkte Weise die Produktqualität. Eine abgenutzte oder ungleichmäßige Auskleidung des Drehrohrofens kann zu unerwünschten chemischen Reaktionen führen, die die Produktzusammensetzung beeinträchtigen.

Wartung und Instandhaltung: Die regelmäßige Überwachung der Auskleidungsdicke des Drehrohrofens ermöglicht es den Betreibern, den Zustand des Ofens zu bewerten und rechtzeitig etwaige Wartungsmaßnahmen zu planen. Durch die regelmäßige Prüfung des Drehrohrofens können teure Reparaturen und längere Stillstandszeiten vermieden werden.

Arbeitssicherheit: Eine geschädigte Drehrohrofen-Auskleidung kann zu unkontrollierten Rissen oder Brüchen führen, was wiederum die Sicherheit der Mitarbeiter gefährdet. Durch die regelmäßige Messung der Auskleidungsdicke können potenzielle Gefahren erkannt und vermieden werden.

Messung der Auskleidungsdicke im Drehrohrofen Traditionelle gegen nichtinvasive Methode

Die Messung der Auskleidungsdicke erfolgt heute mit spezialisierten Messinstrumenten. Dabei gibt es verschiedene Möglichkeiten zur Messung. Bei der traditionellen Methode müssen bis zu 200 kleine Löcher in den Drehrohrofen gebohrt werden, um die Dicke der Auskleidung ermitteln zu können. Die Bohrloch-Methode hat jedoch entscheidende Nachteile. Zum einen ist die veraltete Messmethode langwierig, weil das bloße Bohren der Löcher viel Zeit kostet. Zum anderen sind die Messergebnisse nicht genau, weil nur die Bohrlöcher zur Ermittlung der Auskleidungsdicke herangezogen werden können – die Zwischenräume zwischen den Bohrlöchern bleiben unbeachtet. Außerdem können die vielen Bohrlöcher – auch, wenn sie nach dem Messvorgang wieder verschlossen werden – die Auskleidung des Drehrohrofens dauerhaft schwächen und ihn anfälliger für Schäden machen.

Nichtinvasive Auskleidungsdickenmessung mit StratoTest 4500 C

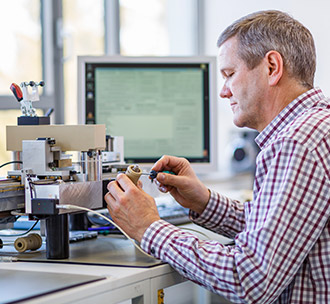

Das Ausmessen der Auskleidungsdicke mit unserem Gerät, dem StratoTest 4500 C, bietet dagegen entscheidende Vorteile gegenüber der invasiven Bohrloch-Methode. Statt bis zu 200 Bohrlöcher, muss mit unserem Messverfahren nur ein einziges Loch gebohrt werden, um die Auskleidungsdicke des gesamten Drehrohrofens zu ermitteln. Diese Methode liefert mit weniger Aufwand umfassendere Informationen über die Dickeverteilung, ohne den Ofenbetrieb zu stören oder die Auskleidung zu beschädigen. Die Auskleidungsdickenmessung mit StratoTest 4500 C ist effizienter, sicherer und bietet eine bessere Grundlage für fundierte Entscheidungen in Bezug auf Wartung und Instandhaltung. Erfahren Sie hier mehr über StratoTest 4500 C.

Drehrohrofen: Messung der Reststeindicke von feuerfesten Auskleidungen

Wir helfen gerne

und unterstützen Sie, die beste Lösung für Ihre individuelle Messaufgabe zu finden. Bei allen Fragen zur Schicht- und Wanddickenmessung, Kalibrierung, Qualitätsanforderungen etc. stehen wir Ihnen gerne mit Rat und Tat zur Seite. ElektroPhysik verfügt über mehr als 75 Jahre Erfahrung, die wir gerne an unsere Kunden weitergeben.

Beatrix Badura-Yilmaz

Geschäftsleitung