FAQ

Antworten auf die häufigsten Fragen

Sie haben Fragen zu den Produkten von ElektroPhysik? Zu Anwendungsfällen, dem Reparaturservice oder zum SIDSP-Verfahren? Die häufigsten Fragen haben wir an dieser Stelle für Sie zusammengestellt und beantwortet.

Ist es möglich, die Schichtdicke von Nickel zu messen?

Nickelschichten können auf zwei verschiedene Arten auf ein Substrat aufgebracht werden:

Im Fall von stromlos aufgetragenem Nickel, auch chemischer Nickel genannt, wird das zu beschichtende Material in eine Nickel-gesättigte Lösung gelegt und der Nickel aus der Lösung lagert sich auf dem Material ab. Üblicherweise enthält diese Lösung auch Phosphor und sobald der Phosphorgehalt der Nickelablagerung größer als 10% ist, weist die Nickelschicht quasi keine ferromagnetischen Eigenschaften mehr auf. Stromlos auf ferromagnetischem Stahl aufgebrachter Nickel kann mit einem magnetinduktiv arbeitenden MiniTest Gerät gemessen werden. Die Messung von Nickelschichtdicke auf nichtferritischen Metallen kann nur zerstörend mittels des coulometrischen Verfahrens erfolgen.

Bei einer galvanisch aufgetragenen Nickelschicht befinden sich das Substrat (an der Kathode) und der Nickel (an der Anode) in einem elektrolytischen Bad, durch das Strom geleitet wird, um Nickel auf dem Substrat abzulagern. Galvanischer Nickel ist immer ferromagnetisch und seine Dicke kann im Bereich bis 50µm auf Stahl mit einem MikroTest NiFe50 und auf Nichteisenmetallen mit den Modellen MikroTest Ni gemessen werden.

Ist Stahl nicht immer magnetisch?

Werden dem Stahl weitere Stoffe, z.B. andere Metalle, hinzugefügt, handelt es sich streng genommen um metallische Legierungen, die aber trotzdem noch als Stahl bezeichet werden. Das europäische Stahlregister listet mit Stand 2017 mehr als 2400 Stahlsorten.

Zu den bekanntesten Stahlsorten zählt Edelstahl als Sammelbegriff für nicht-rostende Stähle. Edelstahl enthält in der Regel mehr als 10% Chrom sowie weitere Bestandteile wie zum Beispiel Nickel, Titan oder Molybdän, um die Korrosionsbeständigkeit zu erhöhen. Edelstahl trifft man unter verschiedenen Handelsnamen wie V2A, Cromargan, NIROSTA® u.a. an.

Handelt es sich bei dem Edelstahl um eine Chromstahllegierung ist dieser ebenfalls magnetisch. Sobald Zu dem Chromstahl noch Nickel legiert wird, ist bestenfalls noch ein schwacher Restmagnetismus anzutreffen und sobald noch Molybdänanteile in die Legierung kommen, verliert der Edelstahl seine magnetischen Eigenschaften vollständig.

Sollten Sie unsicher sein, ob der von Ihnen verarbeitete Werkstoff magnetisch oder unmagnetisch ist, berät Sie unser Vertriebsteam gern.

Wie kalibriere ich auf rauen Oberflächen?

Unser MiniTest 650 ist für das Messen auf rauen Oberflächen besonders geeignet. Auf gestrahlten Oberflächen werden physikalisch bedingt zu hohe Schichtdicken angezeigt. Aus diesem Grund ist es angezeigt, die mittlere Schichtdicke über den Spitzen zu bestimmen (hier wird die Verwendung des Statistik-Programms empfohlen). Im Folgenden wird eine Methode vorgestellt:

Methode A (Rz > 20 µm):

- Kalibrierung nach der Anleitung (3.2.2.) durchführen. Das Musterteil sollte für die Kalibrierung glatt sein, den gleichen Krümmungradius haben und aus dem Gleichen Grundwerkstoff bestehen wie das spätere Messobjekt.

- Ca. 10 Messungen auf einem rauen (gestrahlten), unbeschichteten Musterteil durchführen. Hier gelten die gleichen Voraussetzung siehe Punkt 1. Bilden Sie aus dem Messungen den Mittelwert Xo

- Ca. 10 Messungen auf einen beschichteten, rauen Messgegenstand durchführen und Mittelwert Xm bilden.

- Die Differenz (Xm-Xo) ± s ist die mittlere Schichtdicke x eff über den Spitzen; s ist die größere Standardabweichung der beiden Werte Xm und Xo: Xeff = (Xm-Xo) ± s

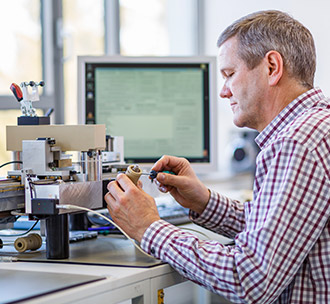

Kann ich die Schichtdicke auf Kleinteilen messen?

Ja, mit Hilfe unserer Miniatursensoren ist auch das Messen auf Kleinteilen wie Unterlegscheiben oder Muttern möglich. Dank verschiedener Bauformen der Sensoren (0°, 45° oder 90°), sind auch für schwer zugängliche Stellen für den Mikrosensor erreichbar. Mit Hilfe unseres Präzisionsstativs kann die Sonde optimal positioniert werden, sodass garantierte Messgenauigkeiten gewährleistet bleiben.

Ja, mit Hilfe unserer Miniatursensoren ist auch das Messen auf Kleinteilen wie Unterlegscheiben oder Muttern möglich. Dank verschiedener Bauformen der Sensoren (0°, 45° oder 90°), sind auch für schwer zugängliche Stellen für den Mikrosensor erreichbar. Mit Hilfe unseres Präzisionsstativs kann die Sonde optimal positioniert werden, sodass garantierte Messgenauigkeiten gewährleistet bleiben.

Woher weiß ich welches Schichtdickenmessgerät ich benötige?

Um die passende Messlösung für Sie zu finden, müssen Sie vorab drei Fragen klären:

- Auf welchem Untergrund messen Sie?

- Welche Schicht möchten Sie messen?

- Innerhalb welchem Messbereich messen Sie?

Alle unsere Geräte für die Schichtdickenmessung sind je nach Einsatzbereich entsprechend gekennzeichnet, sodass das deren Anwendungsgebiete direkt erkennbar sind: F-Versionen sind für die Messungen von unmagnetische Schichten, wie Lacke, Emails, Gummi, Aluminium, Chrom, Kupfer, Zink usw. auf Eisen und Stahl einsetzbar. N-Versionen messen isolierende Schichten, wie Lacke, Eloxalschichten, Keramik usw. auf allen Nicht-Eisen-Metallen sowie auf austenitischen Stählen. Unsere FN-Versionen ermöglichen beide Messungen und versprechen somit einen vielseitigen Einsatzbereich.

Abschließend müssen Sie noch abwägen, ob Sie eher zu einer einfachen und schnellen Schichtdickenmessung tendieren wie es z.B. mit unserem MiniTest 70 möglich ist oder, ob Sie Ihre Daten auch wie z.B. mit unserem MiniTest 4500 speichern und auswerten möchten.

Bei sehr seltenen und speziellen Messaufgaben können Sie gerne unser Vetriebsteam kontaktieren.

Sie finden Ihre Antwort nicht? Dann kontaktieren Sie uns: Telefonisch unter 0221 75204-0, per E-Mail unter info(at)elektrophysik.com oder nutzen Sie unser Kontaktformular.